1. 切断速度と精度のバランス:

レシプロソーブレードの歯の数は、切断速度と精度のバランスに直接影響します。歯数の少ないブレード (通常は 6 ~ 10 TPI) は、各切断でより多くの材料を除去できるため、高速切断用に設計されています。これは、高効率が要求される切断作業、特に建築用木材、硬質プラスチック、粗い金属材料などの厚い材料を扱う場合に非常に役立ちます。建設現場や、解体作業や荒加工など、迅速な作業が求められる現場での使用に適した鋸刃です。ただし、歯の低い鋸刃は切断速度が速くなりますが、切断面が粗くなり、エッジが滑らかではなくなり、バリや欠けが発生する可能性があります。歯の低い鋸刃は、建具、精密金属加工、滑らかなエッジが必要な用途など、細かい切断が必要な作業には適していません。現時点では、粗いエッジを処理するために追加の研削またはトリミングの手順が必要になる場合があります。したがって、特定の作業のニーズを満たす適切な鋸刃を選択するには、低歯鋸刃の適用可能なシナリオとその切断効果の特性を理解することが非常に重要です。

2. 平滑性と切断精度:

歯数の多い鋸刃 (通常は 14 ~ 24 TPI) は、1 インチあたりの歯の数が多いため、切断ごとに除去される材料が少なくなり、より滑らかで細かい切断が可能になります。これらの鋸刃は、金属板、プラスチック パイプ、上質木材などの薄い材料の切断に最適です。これらの材料は通常、滑らかな切断エッジを必要とし、歯数の多い鋸刃を使用すると、過剰なバリや破片のないきれいな切断ができるため、その後の加工に必要な作業量が削減されます。たとえば、金属加工では、歯数の多い鋸刃を使用すると、きれいなカットラインが保証され、溶接や組み立て前のサンディングの必要性が減ります。木工では、細かくカットすることで木材の亀裂や破損を防ぎ、材料の完全性を維持できます。さらに、歯数の多い鋸刃は、歯の引っかかりや過度の摩耗を防ぐことができるため、硬い材料を加工する場合にも優れた性能を発揮します。つまり、歯数の多い鋸刃は、精度と高品質な切断面が要求される作業に適しており、プロの職人や繊細な職人技に最適です。

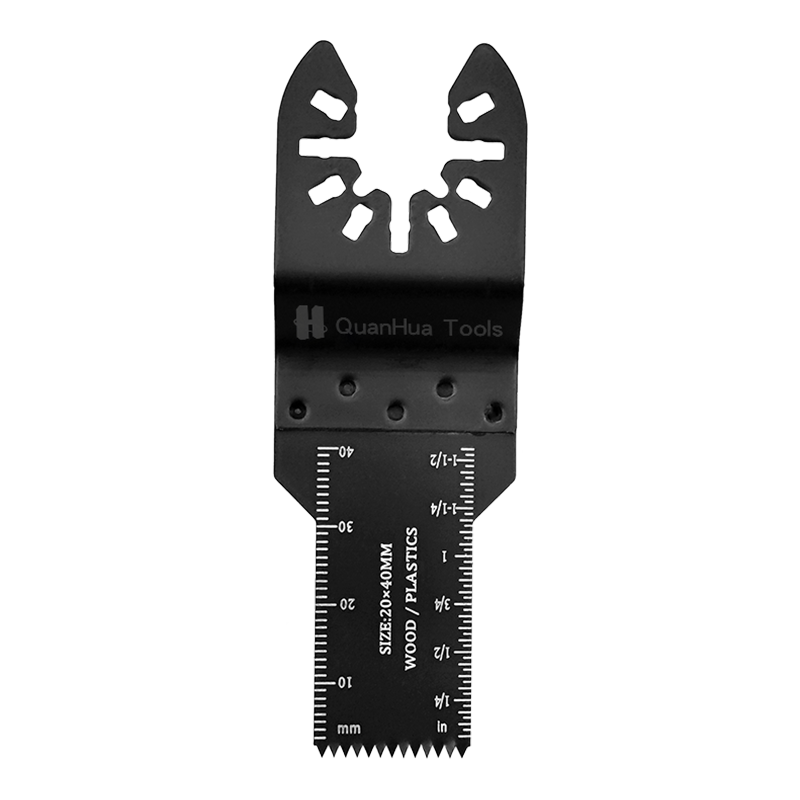

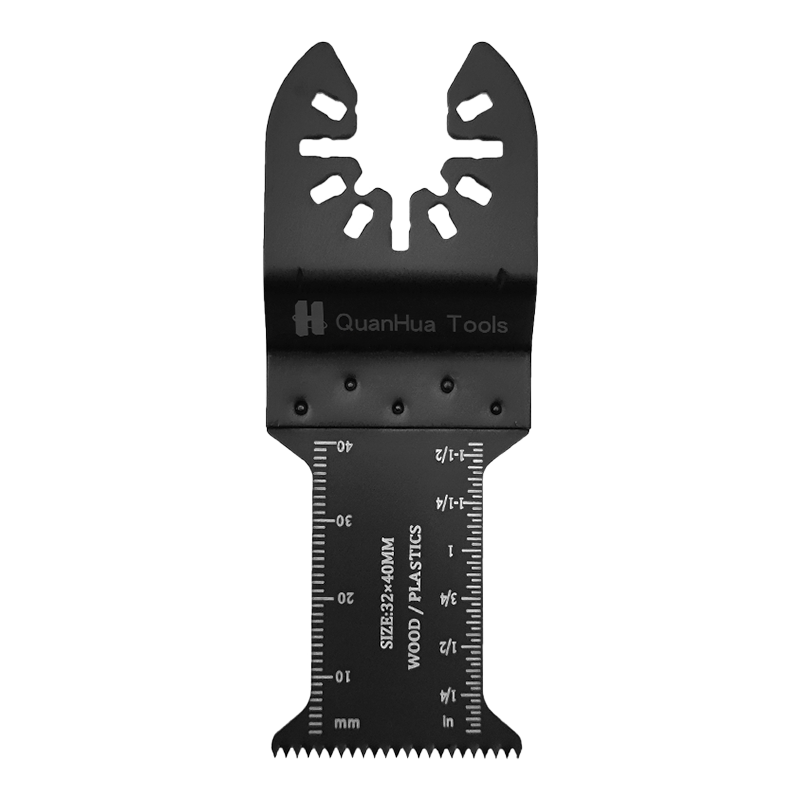

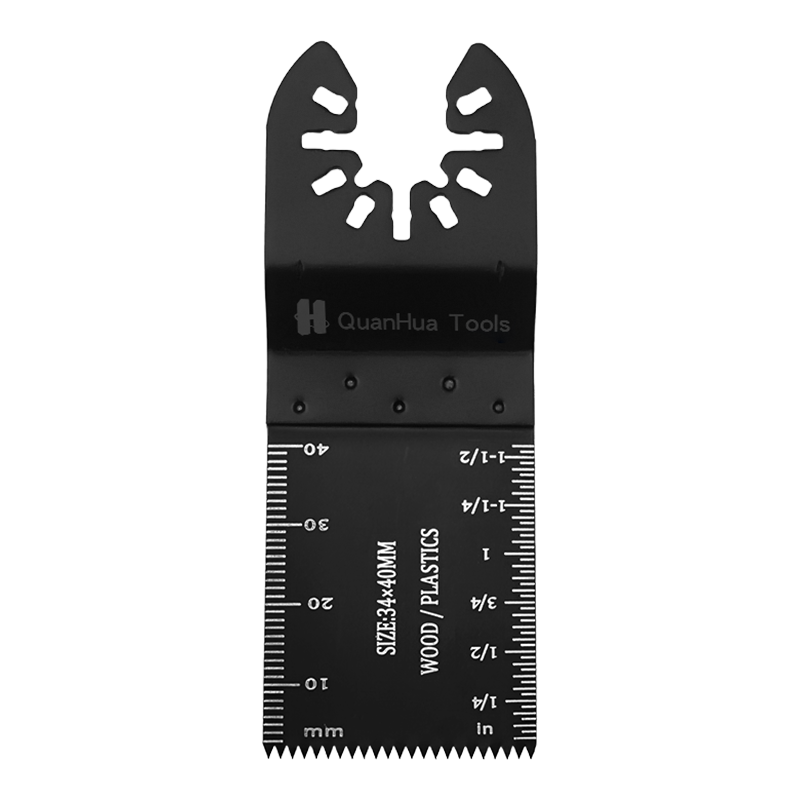

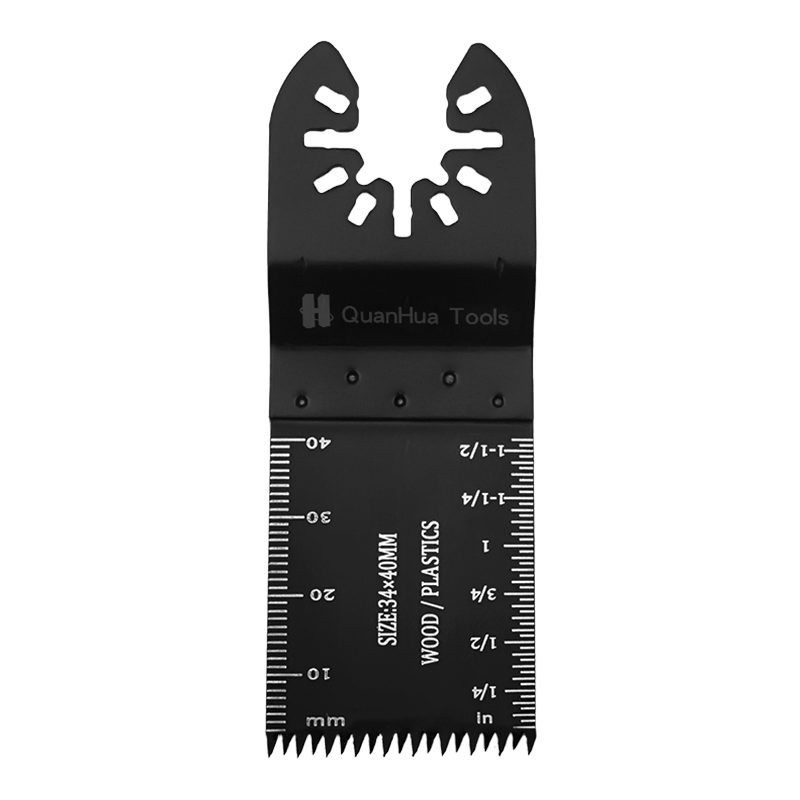

3. 材料の適合性:

最高の切断効果を得るには、さまざまな材料の物理的特性によって、さまざまな歯数のレシプロソーブレードを選択する必要性が決まります。たとえば、木材、軟質プラスチック、発泡材料など、柔らかくて厚い材料の場合は、歯数の少ない鋸刃を使用するのがより適切です。これらの材料は切断が容易であるため、細かい切断を行うためにあまり多くの歯を必要としません。逆に、歯数を少なく設計すると、切断速度が速くなり、作業時間を短縮できます。さらに、歯の間隔を大きくすることで、歯の噛み込みを防止することもできます。 セイバーソーブレード 切断プロセス中の破片の蓄積による詰まりを防ぎます。逆に、金属、複合材料、繊維板などのより硬く、薄く、脆い材料の場合は、多数の歯を備えた鋸刃が必要です。これは、これらの材料が切断時に亀裂や刃先の崩れを起こしやすいためです。高歯鋸刃の細かい歯は材料をより穏やかに切り込み、切断プロセス中に発生する応力集中を軽減し、材料の損傷を回避します。したがって、歯数を正しく選択することにより、作業効率が向上するだけでなく、材料の寿命を延ばし、廃棄物を削減することができます。実際の用途では、材料の特性に応じて鋸刃の歯数を適切に選択することで、切断品質と作業経験を効果的に向上させることができます。

4. 耐久性と効率性: レシプロソーブレードの歯の数も、耐久性と切断効率に大きな影響を与えます。歯数の少ないブレードは、切断するたびにより多くの材料を除去できるため、粗い材料や硬い材料を扱う場合、一般に耐久性が高くなります。これらのブレードは、大量の材料を除去する際に摩耗する可能性が低く、より大きな切断力に耐えることができるため、建物の解体や木材の加工などの強度の高い作業環境に適しています。ただし、これらのブレードは切断面が粗く、追加の後処理手順が必要になるため、高精度の切断が必要な作業では非効率となる場合があります。歯数の多いブレードは細かい切断作業に適しており、より高い切断精度と滑らかさを実現できますが、各切断で除去される材料の量が少ないため、厚い材料や硬い材料を扱う場合には切断速度が遅くなり、ブレードの摩耗が増加する可能性があります。素早く。したがって、歯数の多いブレードは一般に、板金切断や建具など、速度よりも切断品質が優先される作業シナリオに適しています。鋸刃を選択するときは、鋸刃が特定の作業に対して最適に機能し、その寿命を延ばすことができるように、歯数と必要な切断効率および耐久性との関係を考慮する必要があります。これにより、作業効率が向上するだけでなく、工具交換の頻度とコストも削減されます。