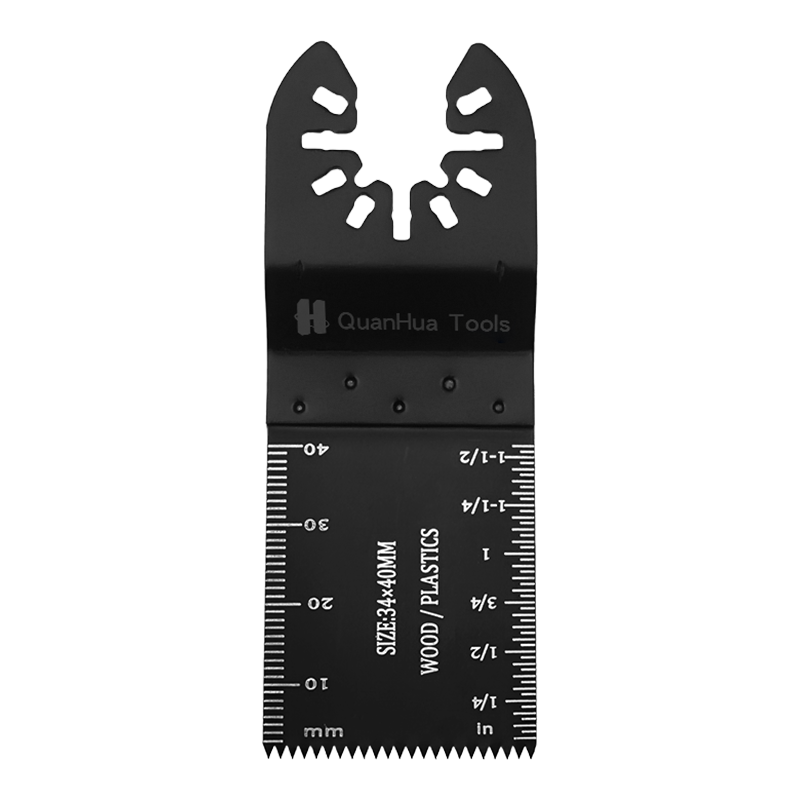

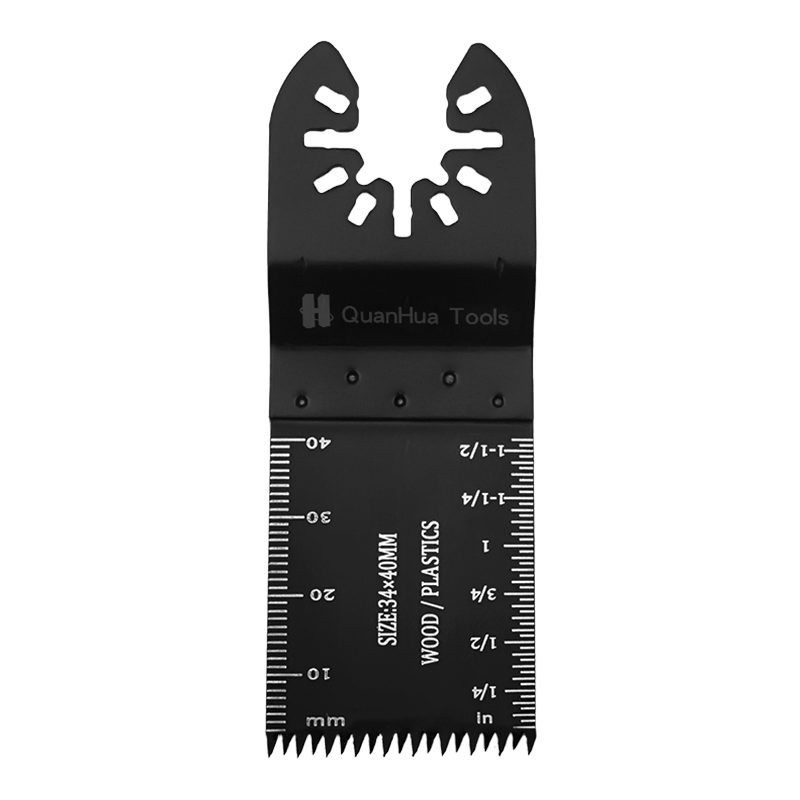

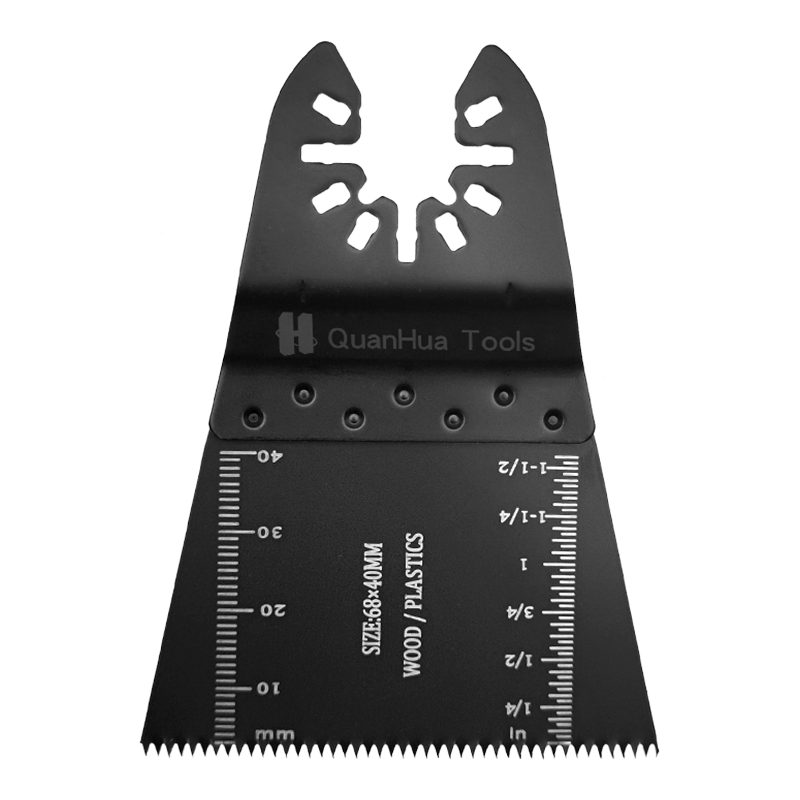

材料の硬度、密度、靭性は、の選択を決定する際の重要な要因です 丸い振動マルチツールのソーブレード 。たとえば、異なる繊維構造を持つ比較的柔らかい素材としての木材には、通常、歯の形と歯のピッチが大きい鋸刃が必要です。この設計では、切断中に生成された木材チップをすばやく除去し、のこぎりの刃の詰まりを避け、切断効率を向上させることができます。密度が高い広葉樹または木材の場合、炭化物などのより耐摩耗性のソーブレード材料は、長期使用後に鋸刃が鋭いままであることを確認するために必要になる場合があります。

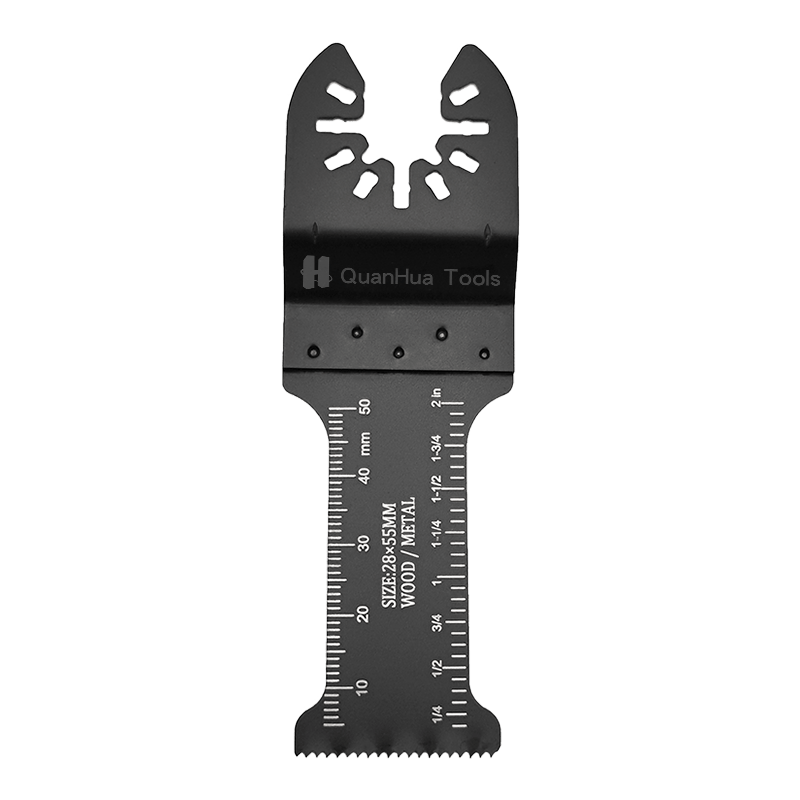

金属材料の切断は、のこぎりの刃に大きな需要を置きます。金属は一般に硬くて丈夫なので、歯が小さく、歯のピッチが近い刃が必要です。このデザインは、各歯の負荷を減らし、のこぎりの刃の過熱や早期摩耗を避けることができます。金属切断鋸刃は通常、炭化物で作られており、場合によっては、摩耗と耐熱性を高めるために特別なコーティングを備えた鋸刃を使用します。ステンレス鋼や合金鋼などの処理が困難な材料の場合、切断の精度と効率を確保するために、特別に設計されたSAWブレードが必要になる場合があります。

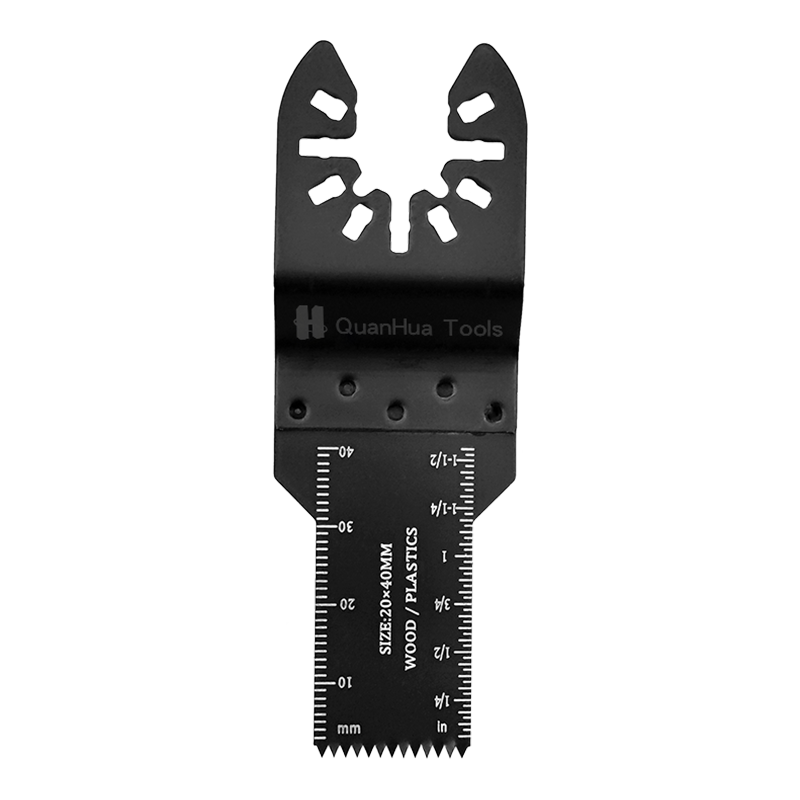

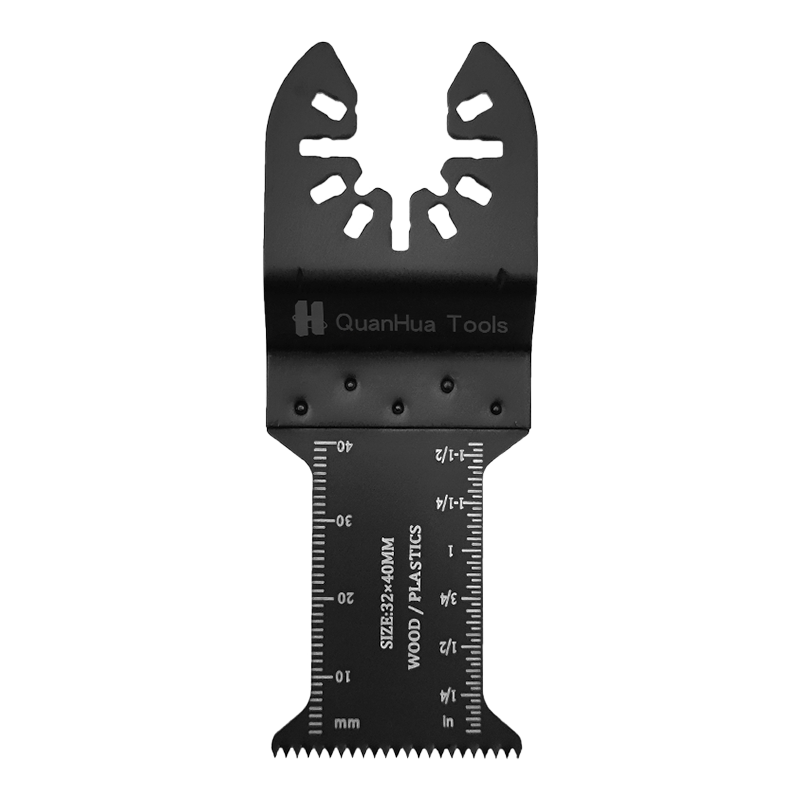

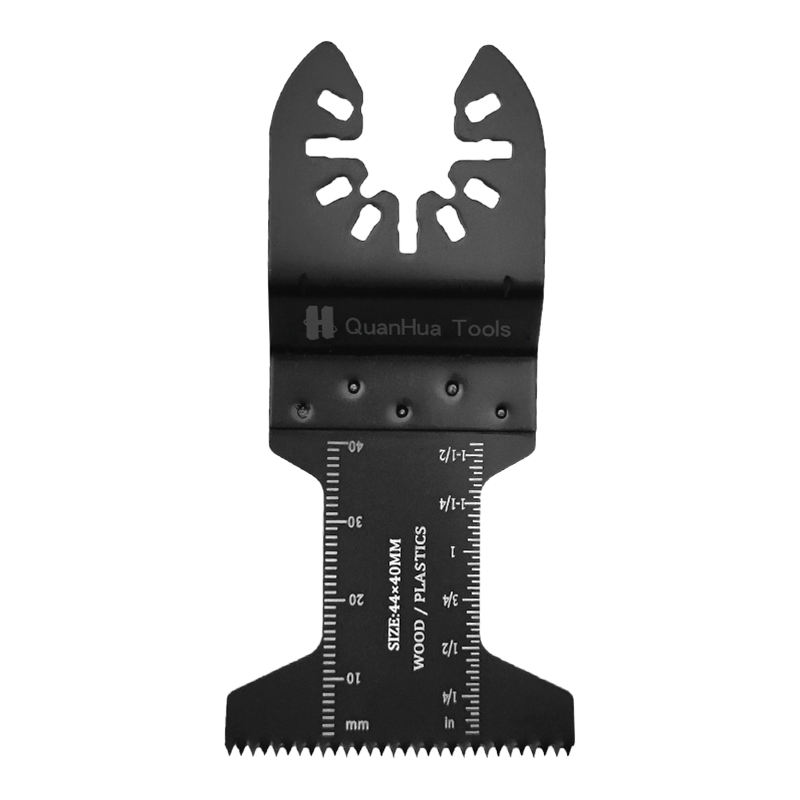

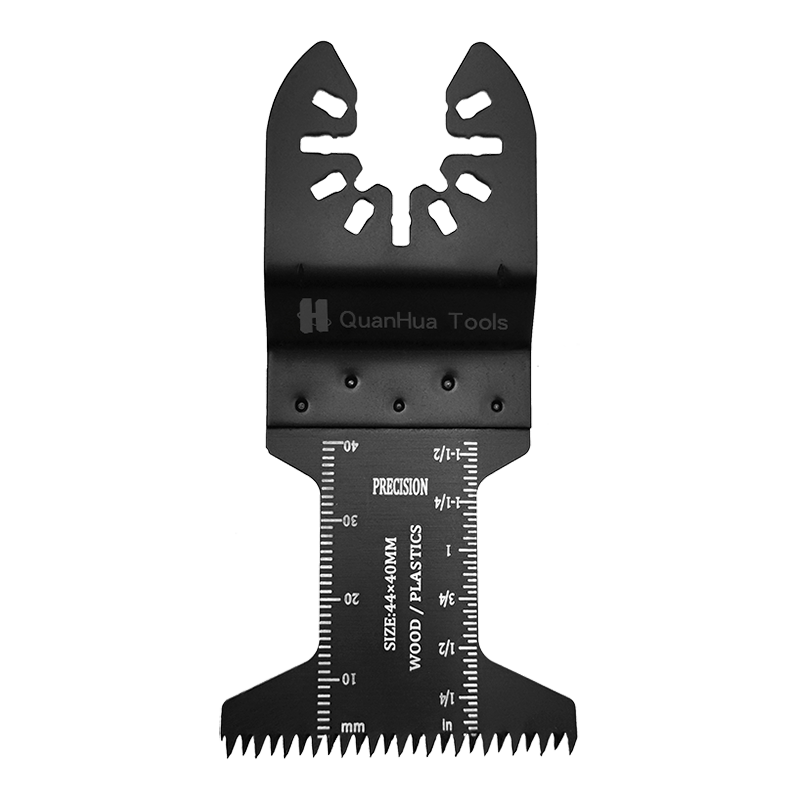

プラスチック材料の切断は、木材と金属の間にあります。柔らかいポリエチレンから硬いポリカーボネートまで、多くの種類のプラスチックがあり、それらの切断要件は異なります。一般的に言えば、中程度のピッチを備えた鋸刃は、ほとんどのプラスチック材料を切るのに適しています。ピッチが大きすぎると粗いカット面が発生する可能性がありますが、ピッチが小さすぎると、切断プロセス中にプラスチック材料が溶けて、切断品質に影響を与える可能性があります。したがって、プラスチックの切断には、適切なピッチと歯の形を選択することが重要です。

石やセラミックなどの非常に硬い素材の場合、伝統的なソーブレードのデザインは、しばしばタスクに至らないことがよくあります。そのような材料には通常、ダイヤモンドコーティングされた製材刃が必要です。本質的に最も硬い素材として、ダイヤモンドは長いサービス寿命を維持しながら、石とセラミックを効果的に切ることができます。ダイヤモンドソーブレードの設計では、通常、切断プロセス中に熱放散とチップの除去を確保するために、連続エッジまたはセグメント化された設計を採用します。

材料特性に加えて、歯の形状の設計は、切断効果に影響を与える重要な要因でもあります。一般的な歯の形には、平らな歯、ベベルの歯、台形の歯、および組み合わせの歯が含まれます。平らな歯の設計は、プラスチックや薄い金属などの細かい切断に適しており、より滑らかな切断面を提供できます。斜めの歯のデザインは、木材などの柔らかい材料により適しています。切断速度が高くなりますが、切断面は粗い場合があります。台形の歯の設計は、その高強度、良好な耐摩耗性、およびより大きな切断力に耐える能力のために、金属切断によく使用されます。コンビネーション歯のデザインは、複数の歯の形の利点を組み合わせており、多用途性の高いさまざまな材料を切断するのに適しています。

歯のピッチ(TPI、つまりインチあたりの歯数)の選択も重要です。低TPI SAWブレード(6-20 TPI)は、柔らかい材料や木材などの速い切断に適しています。中程度のTPI SAWブレード(20-40 TPI)は、プラスチックや薄い金属などの中程度の硬い材料に適しています。また、高いTPI SAWブレード(40-80 TPI)は、厚い金属や石などの硬い材料や細かい切断に適しています。歯のピッチの選択は、切削速度に影響するだけでなく、切断面の品質とソーブレードのサービス寿命にも直接関係しています。

ソーブレードの材料は、そのパフォーマンスを決定する重要な要因の1つでもあります。高速鋼(HSS)のSAWブレードは、木材とプラスチックを切るのに適しており、丈夫さと耐摩耗性が高い。炭化物は、硬度と良好な耐熱性のため、金属や硬い材料を切断するのに適しています。ダイヤモンドコーティングされたソーブレードは、石やセラミックなどの非常に硬い素材用に特別に設計されており、優れた切断性能とサービス寿命を提供できます。